3.3 Mt/a渣油加氢装置运行问题分析及解决措施

2021-03-16 08:55:12 浏览次数:7746

摘要:为使渣油加氢装置上流式反应器(UFR)与固定床反应器所用催化剂活性得到充分利用,实现长操作周期, 中化泉州石化有限公司3.3 Mt/a渣油加氢装置对Ⅰ列标准催化剂系统进行了优化,装填了更多脱金属催化剂和过渡剂,包括优化催化剂的装填比例,增加1 dam3/h UFR入口混氢量,改善上流式反应器催化剂的结焦性和精细化操作条件等措施。装置Ⅰ列第3周期和第2周期运行结果相比较,第3周期原料性质比第2周期劣质的情况下,优化后的Ⅰ列催化剂系统在保持脱硫/脱残炭性能稳定性的前提下, 脱金属性能得到大幅提升,第3周期的脱镍率和脱钒率比第2周期分别高10.75,5.81百分点,加氢重油质量可以满足催化裂化原料要求。

关键词:渣油加氢 上流式反应器 催化剂 脱金属性能

中化泉州石化有限公司(泉州石化)3.3 Mt/a渣油加氢处理装置采用美国CLG公司的固定床渣油加氢脱硫工艺技术,装置反应分为两个系列,设计可以单开单停[1]。装置设计加工减压渣油、减压重蜡油、焦化蜡油的混合原料,经过催化加氢反应,脱除硫、氮、金属等杂质,降低残炭含量,为重油催化裂化装置提供优质原料,同时副产酸性气、粗石脑油、石脑油、柴油以及经膜分离后的富氢气体。

1、第2周期运行情况分析

1.1 渣油加氢原料性质的影响

泉州石化渣油加氢装置原料非常劣质,原料劣质化有利于提高全厂效益[2]。

原料相对分子质量由黏度和密度计算出,黏度大小直接反映流体在催化剂床层上的扩散性能,是渣油原料的重要指标之一。减压渣油黏度过高,会导致加氢反应难度加大,从而降低脱硫率、脱残炭率以及脱金属率,并且反应器压力降也会急剧上升;原料中镍含量较高时,会降低渣油装置的金属脱除率,从而导致渣油产品金属含量上升,同时也会影响催化剂的活性周期。另外渣油重组分中的S—S键和C—S键要比C—C键容易断裂,所以渣油加氢所加工原料的黏度越高,相对分子质量越大,镍钒比越大,残炭/硫含量比值越大,反应难度就越大。

原油和渣油原料的沥青质含量均较高,在加工过程中,和其他原油混合时,可能会破坏原油稳定胶体结构,导致沥青质析出[3]。此外高沥青质含量的渣油原料,进入渣油装置会导致床层分布不均匀、催化剂结焦和失活速度加快,因此若将主要原油(沙中/科威特/巴士拉轻)和石蜡基原油(萨哈林/福卡多斯)混合,沥青质、胶质不能得到充分分散,容易聚集析出[4],使渣油原料更难加工。

Ⅰ列第3周期加工原料性质方面相对于第2周期来说有以下几点优化:①加工的混合后原油分层面采样分析,保证不会因多种原油混合发生分层现象,影响装置操作; ②尽量维持进料配比的稳定,避免频繁更换原料,维持装置的稳定运行; ③分析不同种类、不同比例混合后原油的稳定性,优化原油配比。

1.2 第2周期加工情况及问题

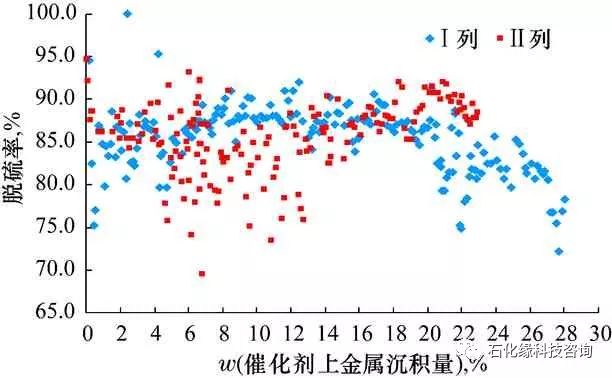

第2周期内原料油和产品渣油的脱硫率、脱残炭率、脱镍率、脱钒率变化情况如图1~3所示。

装置Ⅰ/Ⅱ列进料平均硫质量分数分别为4.2%,3.4%,从脱硫率情况看,Ⅰ列催化剂在运转末期,当金属沉积量达到24.8%时,末期脱硫性能开始出现明显下降。

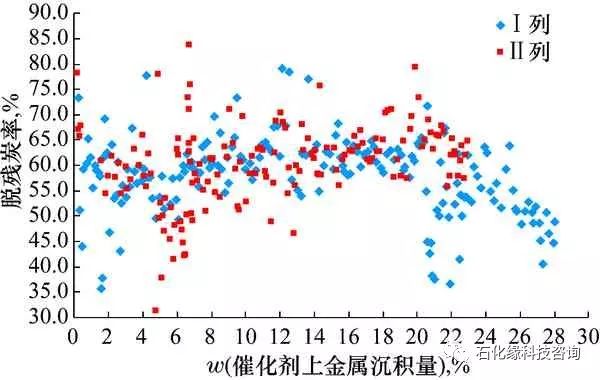

Ⅰ/Ⅱ列原料平均残炭分别为10.4%,9.6%。从脱残炭率情况看,Ⅰ列催化剂在运转末期,当金属沉积量达到24.8%时,末期脱残炭性能也开始出现明显下降。

图1 第2周期装置原料油脱硫率

图1 第2周期装置原料油脱硫率 图2 第2周期装置原料油脱残炭率

图2 第2周期装置原料油脱残炭率 图3 第2周期装置原料油脱镍率及脱钒率

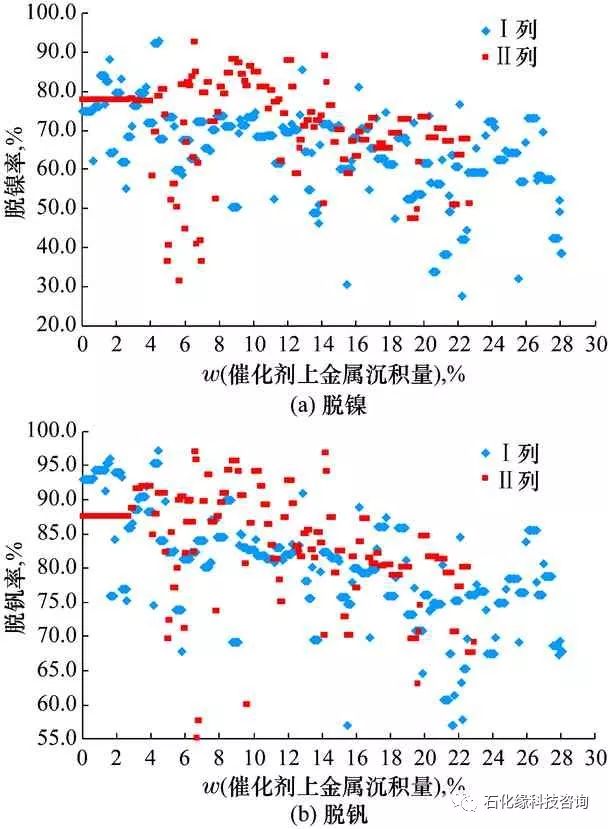

图3 第2周期装置原料油脱镍率及脱钒率第2周期内Ⅰ/Ⅱ列原料平均金属质量分数分别为98.6,73.2 μg/g,从脱金属率情况看,当Ⅰ列催化剂在运转末期,脱金属性能也开始出现明显下降,后期脱金属性能明显不足。

泉州石化3.3 Mt/a渣油加氢装置第2周期总体运行平稳,装置平均负荷达到设计负荷,产品质量合格。但是在第2周期仍有些不足需要优化:①由于Ⅰ列在运转末期金属沉积量较高,后部深度脱硫、脱残炭催化剂失活严重,加氢性能略显不足,Ⅰ列第3周期标准催化剂需要调整级配比例,保证运转后期催化剂的脱金属性能;②装置运行第2周期内,Ⅰ列上流式反应器(UFR)上部床层径向温差最大达18 ℃,径向温差较大,需要进一步优化操作,保证UFR上流式床层温度的稳定。

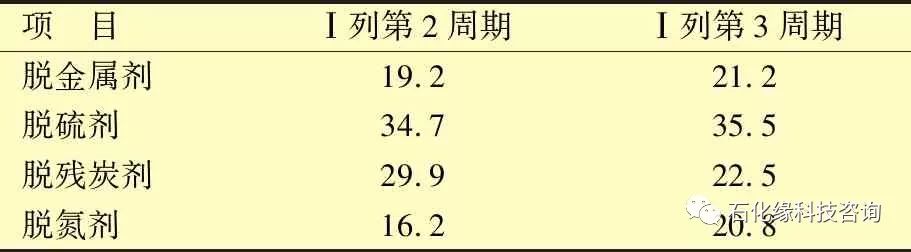

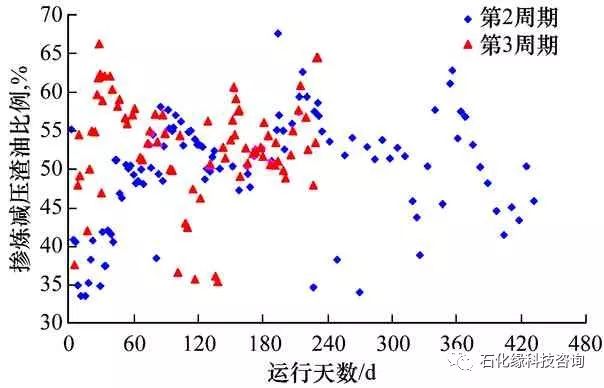

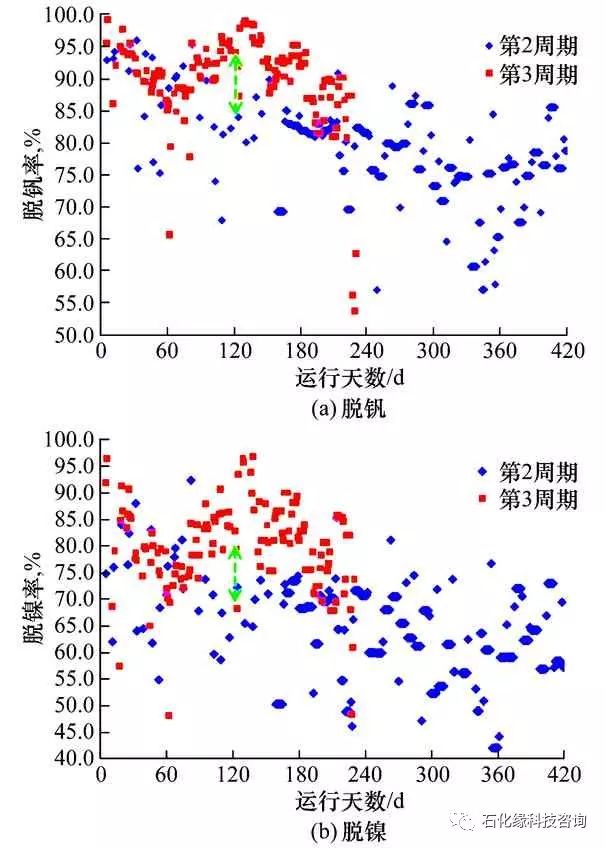

2、工艺优化及运行情况

为了进一步提高Ⅰ列第3周期的脱金属性能并保持脱硫、脱残炭性能的稳定性,相对于第2周期,装填了更多脱金属剂RM-8030和过渡剂RN-8210,并优化了催化剂的级配,见表1,第2,3周期内所加工原料的减压渣油含量见图4,脱镍率、脱钒率见图5。

表1 不同功能催化剂装填比例

图4 Ⅰ列第2,3周期原料减压渣油含量

图4 Ⅰ列第2,3周期原料减压渣油含量Ⅰ列第2,3周期内所加工原料油的减压渣油平均质量分数分别为53.9%和49.4%,渣油原料的动力黏度(100 ℃)分别为65.5,91.4 mPa·s,第2,3周期的平均进料量分别为198.6,200.5 t/h,总体来说第3周期加工量稍高于第2周期,加工原料性质比第2周期偏重。

图5 Ⅰ列第2,3周期脱钒率及脱镍率

图5 Ⅰ列第2,3周期脱钒率及脱镍率

在第2,3周期内,Ⅰ列进料平均硫质量分数分别为4.05%,4.24%。从脱硫率情况看,第3周期脱除率比第2周期高,考虑到运行周期,第3周期前8个月的脱硫率要比第2周期高1.06百分点, Ⅰ列催化剂在运转末期当金属沉积量达到24.8%时,脱硫性能开始出现明显下降。

在第2,3周期内,Ⅰ列加工原料平均残炭质量分数分别为10.4%,11.3%,从脱残炭情况看,第3周期前8个月的脱残炭率要比第2周期高 3.56百分点,第3周期加工原料性质较第2周期偏重的情况下,脱残炭率比第2周期偏高,说明催化剂级配和操作优化较好。

Ⅰ列第2,3周期原料平均钒质量分数分别为67.2,70.0 μg/g,平均镍质量分数分别为21.5,27.2 μg/g,Ⅰ列第3周期加工原料平均金属含量比第2周期高8.5 μg/g。第3周期在加工较重原料的情况下,前8个月的脱镍率和脱钒率要比第2周期分别高10.75,5.81百分点,脱金属性能提高主要是由于脱金属剂/过渡剂比例的提高以及操作的优化。

液体在UFR催化剂床层是连续相,并且由于上升气液的作用使催化剂床层呈微膨胀状态,微膨胀程度取决于以下参数:①流体性质,包括相对密度、黏度、表面张力;②操作条件,包括气液上升的线速度、温度、压力;③催化剂设计,包括颗粒尺寸、形状、抗磨指数、紧堆比密度、阻力系数。表面张力和黏度较大的重质原料会在UFR内产生较大尺寸的气泡,会剧烈扰动UFR催化剂床层,而 UFR催化剂良好的物理性质以及R-102反应器顶部的优化级配装填,可以确保R-102反应器压力降的稳定[5]。

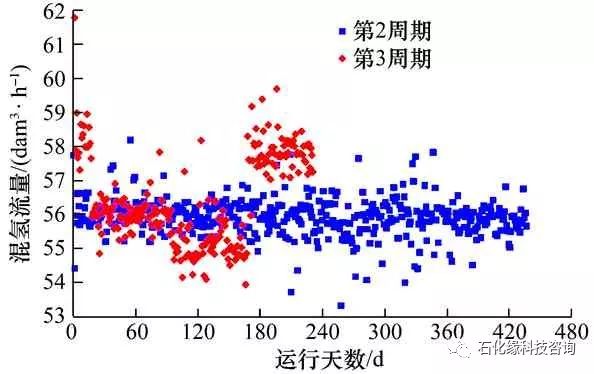

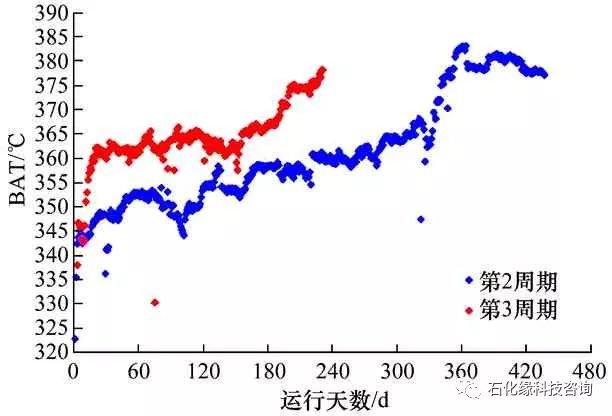

Ⅰ列第2、第3周期的UFR反应器入口混氢量见图6,UFR反应器入口混氢量的大小对UFR床层波动有直接的影响,较高的气量会导致催化剂床层波动,从而容易导致径向温差较大;而较低的气量虽然对床层稳定方面有一定的帮助,但是会导致催化剂结焦加剧,催化剂失活较快,后期由于催化剂脱金属性能失活过快,产品金属指标超标。考虑到以上几点,在保证UFR催化剂床层稳定的前提下,第3周期的UFR入口混氢量相对于第2周期的57 dam3/h提高到58 dam3/h;在催化剂床层温度方面,第3周期UFR床层的BAT(反应器床层平均温度)比第2周期高,见图7,这是因为控制较高上流式反应器BAT可以降低进料的黏度,提高气体分配,使催化剂床层物流分配均匀,以防产生偏流而出现热点和较大的径向温差。

图6 Ⅰ列第2、第3周期的UFR反应器入口混氢量

图6 Ⅰ列第2、第3周期的UFR反应器入口混氢量第3周期的UFR反应器压力降上涨较第2周期稍快,分析原因为金属杂质在UFR催化剂上沉积较第2周期多[6]。

图7 Ⅰ列第2,第3周期R-101反应器床层平均温度

图7 Ⅰ列第2,第3周期R-101反应器床层平均温度3、结束语

结合泉州石化渣油加氢Ⅰ列第2周期运转经验,第3周期通过渣油加氢装置原料和装置操作、催化剂级配装填比例方面的优化,使催化剂系统的整体活性以及装置稳定性得到提高。从第3周期运行来看,优化装填后的催化剂级配体系表现出了较高的催化剂脱金属性能以及脱硫、脱残炭的稳定性,UFR催化剂床层周期内稳定,未出现较大的径向温差。

参考文献:

[1] 任国庆,于长旺,宋兴武.两系列单开单停工艺在渣油加氢装置的发展及应用[J].现代化工,2014,34(7):126.

[2] 夏恩冬,吕倩,王刚,等.国内外渣油加氢技术现状与展望[J].精细石油化工进展, 2008,9(8):42.

[3] 牛传峰,戴立顺,李大东.芳香性对重油加氢反应的影响[J].石油炼制与化工,2008,39(6):1.

[4] 张会成,颜涌捷,齐邦峰.渣油加氢处理对渣油胶体稳定性的影响[J].石油与天然气化工,2007,36(3):197.

[5] 胡长禄,李文儒,刘纪端,等.上流式微膨胀床渣油加氢反应器工艺研究[J].炼油设计,2001,31(3):44.

[6] 郭大光,戴立顺.工业装置渣油加氢脱金属催化剂结块成因的探讨[J].石油炼制与化工,2003,34(4):47.