谈到“恒力2000万吨/年炼化一体化项目”的工艺优势,我们不得不提到“沸腾床渣油加氢工艺(Axens公司H-OIL工艺)”。那么,它领先其它工艺的关键点在哪里?重油处理技术为何成众多炼厂最为关心的问题?以下就从以下几个方面和大家来探讨下。

1原油资源呈重质化趋势,炼厂怎么办?

作为炼化企业的生产原料,世界范围内原油资源正在逐步趋于重质化,目前增产的石油主要是重质原油及重质合成油,重质原油加工利用已经成为当今炼油工业面临的重大挑战和机遇。炼油企业正面临着原料重质化和劣质化,产品轻质化和清洁化,炼制过程清洁化和低碳化的压力。可以说,提升重油转化加工水平,对重油进行高效深度转化是炼油企业提升竞争力的关键。

▲ 恒力炼化重油加氢装置施工现场

也就是说,一家炼油企业每天打破脑袋在想的问题就是,怎么用最劣质的原油炼出最多、最好的石油产品,炼出最高的效益。而这绝对是一个技术难题,怎么解决呢?我们且慢慢往下看!

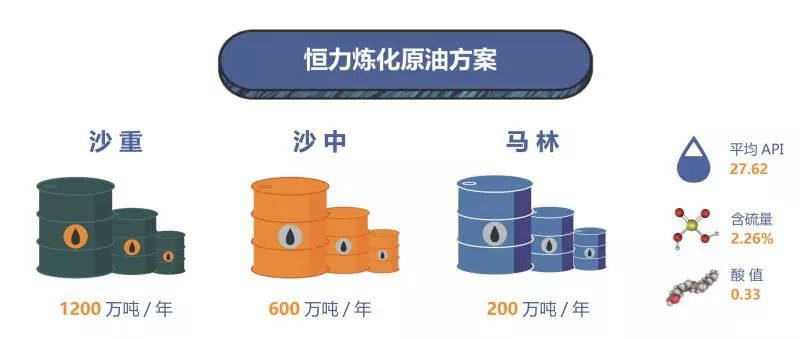

“恒力2000万吨/年炼化一体化项目”原油加工能力为2000万吨/年,芳烃联合装置产能为450万吨/年(以对二甲苯产量计),炼化原油方案为1200万吨沙重,600万吨沙中,200万吨马林,平均API27.62,含硫量2.26%,酸值0.33。单单从原料上看,恒力炼化一体化项目虽然比类似项目苛刻,但是采购的成本更低。

对石油产品需求最大的是汽油和中间馏分油,汽油主要是用作汽车燃料,馏分油主要用作航空燃料、车用柴油、家庭取暖等。从原油中直接可以获取的馏分油的数量约占原油的50%左右,减压蒸馏分馏出<540℃的馏分,残余的减压渣油约为原油的20%左右。而正是这20%成为了一家炼厂利润空间大小的关键!

▲ 恒力炼化重油加氢装置施工现场

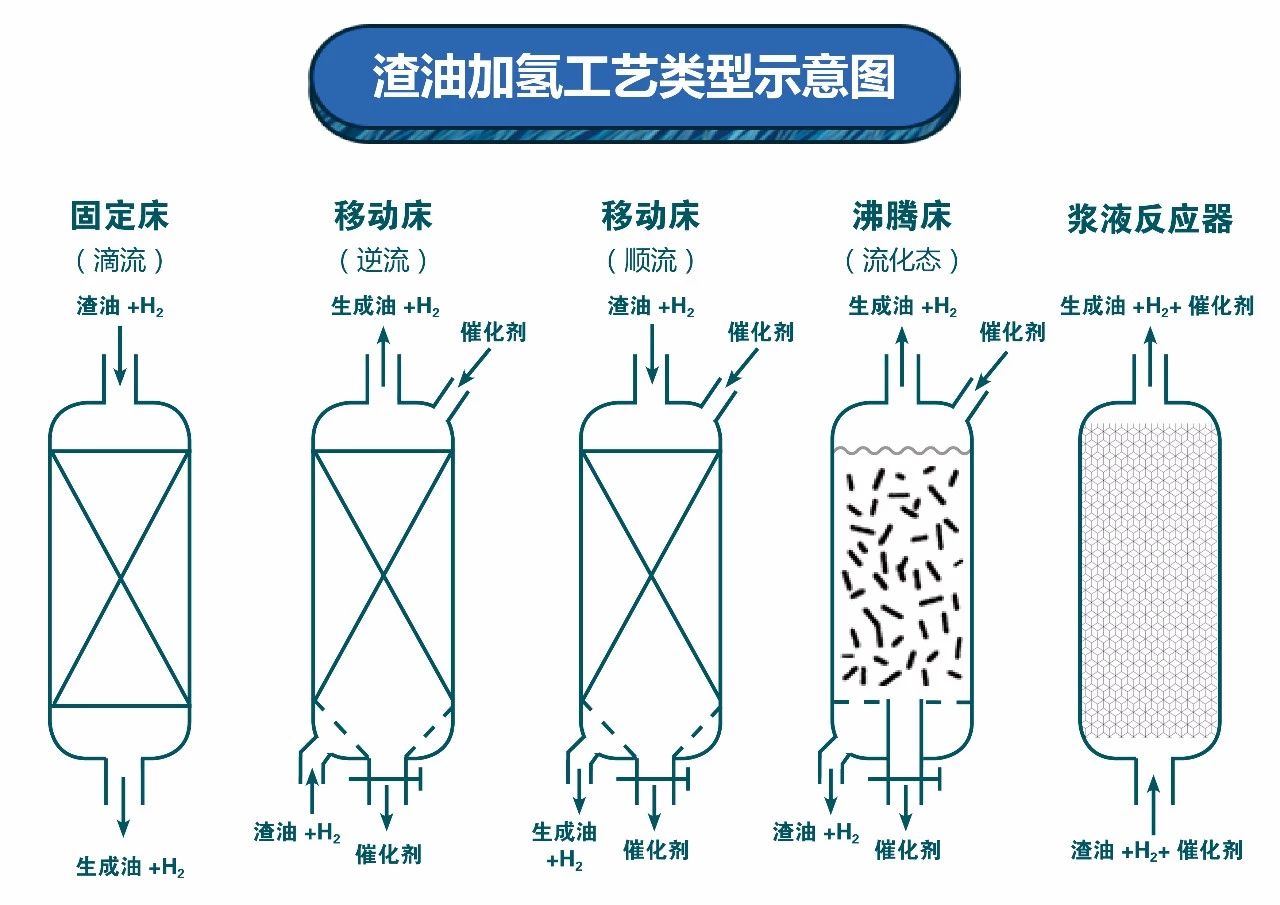

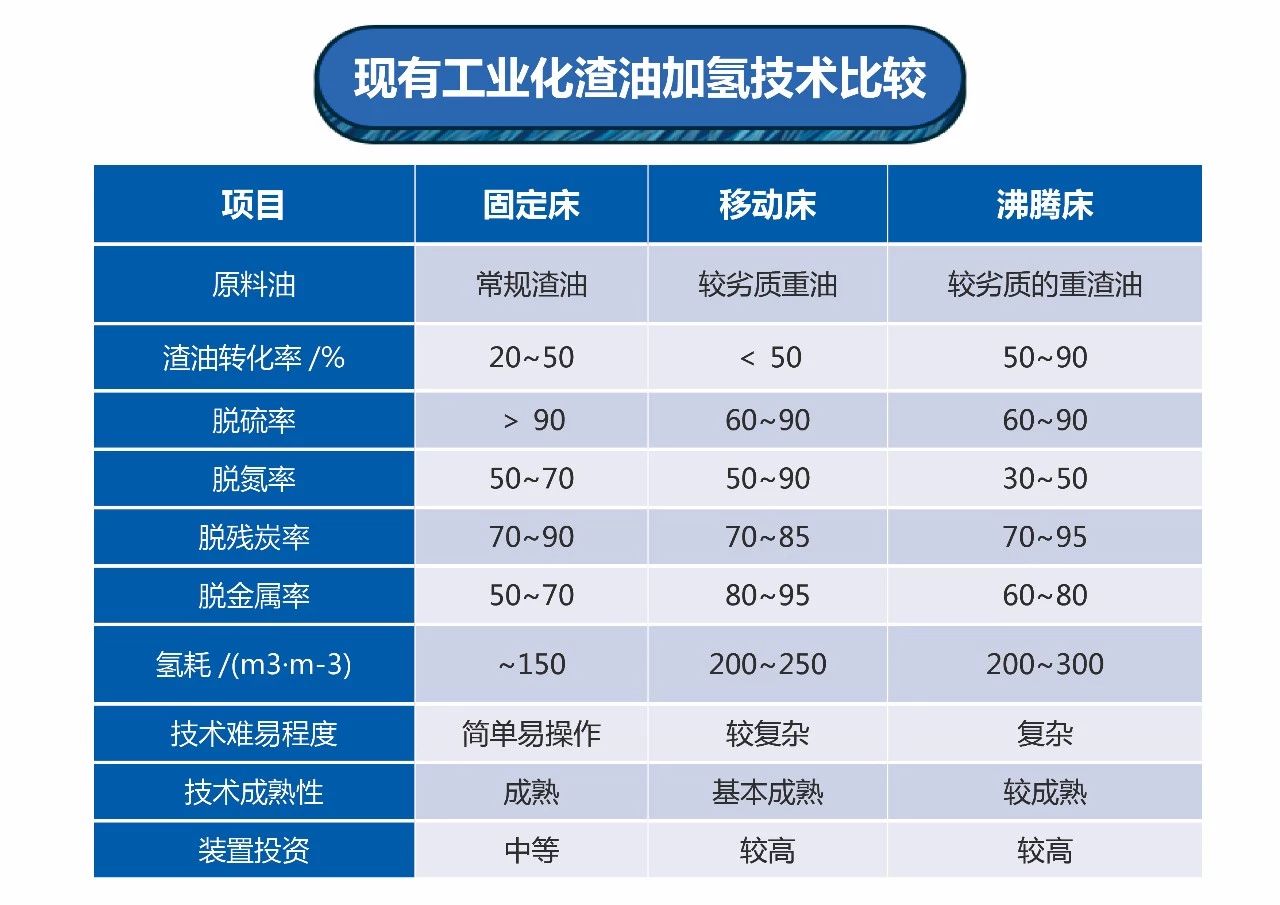

过去,渣油只能用于生产低附加值的沥青、焦炭,而要将渣油转化为轻质油品又能避免产生焦炭的唯一途径是加氢过程。目前,世界上渣油加氢工艺类型有4大类,即固定床、沸腾床、移动床和浆态床渣油加氢,已工业化的有固定床、沸腾床和移动床3种。

在渣油处理上,恒力采用国际最先进且有成熟应用案例的“沸腾床渣油加氢(Axens)工艺”,可保证以重质原油为原料的同时,最大限度的将低附加值产品转化为高附加值产品。

沸腾床渣油加氢工艺

沸腾床加氢工艺最早由美国烃研究公司(HRI)和城市服务公司共同开发,该工艺名称为氢-油法(H-Oil)加氢技术。目前Axens公司是H-Oil 技术许可的发放人。恒力炼化项目用的就是Axens公司的H-Oil技术,在世界上处于领先水平。

沸腾床渣油加氢技术由于催化剂能够在线置换,非常适合于处理金属含量更高的原料。可以加氢处理世界上各种重质原油的渣油、最劣质的原油、油砂沥青油、页岩油甚至溶剂精制煤浆;可以大幅度提高原料渣油的转化率。

沸腾床加氢装置操作周期一般为2~4年,目前商业运行装置最长连续操作时间为6年,从而保证了渣油加氢装置能够与全厂检修周期同步。

恒力炼化建设“640万吨/年沸腾床渣油加氢裂化装置(2*320万吨/年)”,采用Axens的H-OIL工艺,以减压渣油为原料,生产的石脑油、柴油、蜡油、未转化油等中间产品需进行进一步的深加工,同时副产部分低分气、干气等。这两套装置生产的未转化油合并后进入溶剂脱沥青单元,采用未转化油+溶剂脱沥青装置的工艺组合,减压渣油的转化率可达90%。

恒力炼化渣油加氢装置施工现场

恒力炼化450万吨/年的芳烃产能理论上需要消耗900万吨/年石脑油,传统炼油工艺石脑油收率仅为13%,而恒力工艺大幅提高至45%,在原油加工量不变的前提下,可以基本实现石脑油自给自足,解决外购石脑油瓶颈问题。